У пользователей опасных бритв часто возникает вопрос – из какой стали должен быть клинок бритвы и в чем разница углеродистой и нержавеющей стали?

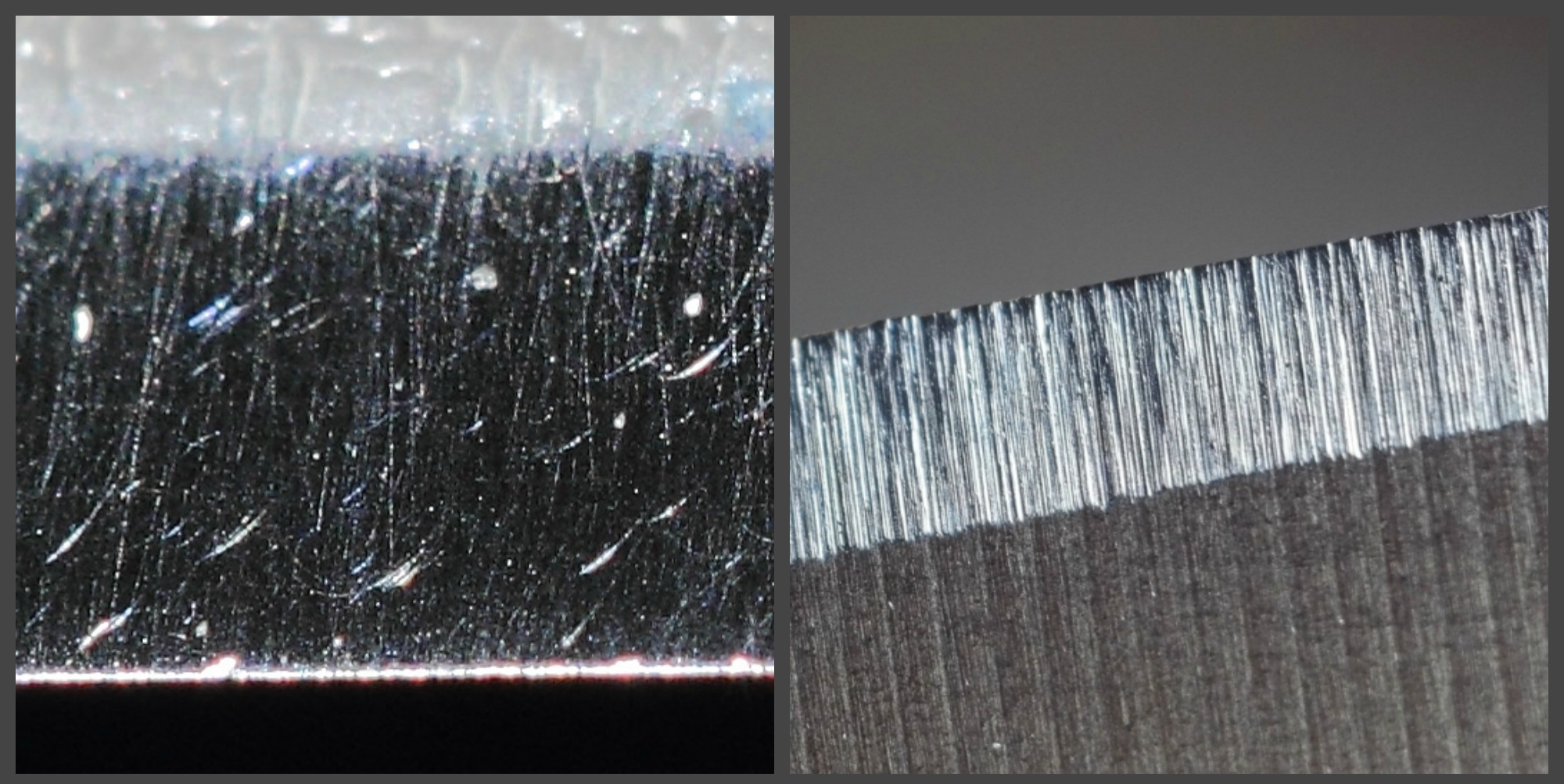

Достоинства нержавеющей стали именно для опасной бритвы значимы но только для удобства хранения, так как лезвие из нержавеющей стали не нужно протирать насухо и ржавчина ему не страшна. Но как ни странно, на этом плюсы нержавеющего клинка заканчиваются и остаются одни недостатки. Бритва с нержавеющим клинком на много быстрее теряет остроту и даже при максимально тонкой заточке не бреет так мягко, как это может сделать бритва из углеродистой стали. Дело в том, что если рассмотреть острие бритв под микроскопом то ответ на вопрос, почему углеродистая сталь больше подходит для лезвия бритвы отпадет сам по себе. Через окуляр микроскопа вы увидите две совершенно разные картинки. Острие углеродистого лезвия будет ровным и гладким, а острие нержавеющего лезвия будет похоже на пилу. И это при одинаковой заточке бритв на камнях с одинаковой зернистостью. Именно этот фактор и влияет на качество бритья и на продолжительность остроты лезвия.

Лезвие из углеродистой стали так же выигрывает по эластичности, которой не может похвастаться нержавеющая сталь. По этому все производители опасных бритв делают упор именно на изготовление клинков из углеродистых сталей. К данной категории не относятся клинки бритв из науглероженной стали. Науглероживанию подвергается не инструментальная сталь, а конструкционная из которой производятся гвозди, профиль, уголок и прочие изделия но никак не клинки. Полноценная сталь уже имеет сбалансированный состав в который входит и углерод и не требует науглероживания.

Я протестировал несколько инструментальных и легированных сталей и пришел к выводу, что именно для клинков опасных бритв подходят только несколько из имеющегося огромного ассортимента различных марок сталей. Более подходящие стали: у8; у10; шх15, х12мф и дамасская, состоящая из пакета сталей у8 + хвг + шх15. Хотя не являюсь поклонником марки х12. Не смотря на такую разницу в свойствах сталей для лезвий, альтернатива нержавеющей стали все же есть. Это легированная сталь. Возьмем к примеру марку стали х12мф. Эта сталь может в некоторых моментах заменить углеродистую но назвать её нержавеющей все таки нельзя. Легированная сталь тоже окисляется но не так быстро, как это происходит с углеродистой. За бритвой все равно придется ухаживать. Разница только в том, что не так усердно. В твердости лезвие бритвы из х12мф тоже выигрывает у углеродистой стали но эта разница не большая, а стоимость производства такого лезвия почти удваивается, что приводит к завышенной итоговой стоимости бритвы уже на прилавке магазина. Хотя и дамасскую сталь нельзя назвать дешевой в изготовлении. Особенно при большом количестве слоев в итоговой заготовке. Но взамен получаем неповторимый структурный узор стали из достойную плотность и твердость лезвия, которая напрямую зависит от того, сколько слоев по размеру заготовки, расковано для одного клинка. И в итоге, дамасская сталь хоть и состоит из обычных сталей но в совокупности с плотностью и приносит неповторимо лучший результат, который подкупит вас мягким бритьем. В дамасской стали может быть всего 16 слоев но для клинка бритвы это недопустимо мало. Вывести тонкую подводку острия возможно в том случае, если дамаск имеет не менее 1200 слоев на длину одной заготовки. После проведения множества тестов бритв из разных марок сталей, дамасская показала себя, как самая лучшая. Лучшая во всем. В бритье, в том, как долго держится острота и в податливости при заточке и правке. И преимущество очень весомое в сравнении с любыми другими моно сталями. Дамаск для бритв - это совсем не тот дамаск, который широко распространен в различных изделиях. Бритвенный содержит сбалансированный состав и максимально подобранное количество слоев именно для бритв.

Разница между лезвиями из сталей у8 и шх15 не большая но все же имеется. Сталь шх15 в сравнении с у8 более хрупкая но превосходит в твердости. Уход за такими бритвами одинаковый но слово хрупкая тут не особо уместно. Если бритва используется по назначению и не будет переживать каких либо ударов то твердость клинка из шх15 в итоге будет выигрышной в том плане, что заточка продержится дольше, чем у клинка из стали у8 но бритье более жестким. Читая эту статью у вас скорее всего возникает вопрос - "Какие удары не приемлет лезвие бритвы?". Ответ прост - это случайное касание острием к примеру умывальника. С таким же успехом, бритву можно выронить и от удара об пол так же может пострадать острие лезвия. Острие любой бритвы может пострадать от подобного удара но клинок из стали шх15 более подвержен механическим воздействиям.

Бритва с лезвием из дамасской стали имеет в своем составе те же самые стали но из за преобладания в ней стали у8 в процентном соотношении 65%, дамасское лезвие по техническим характеристикам близкое к лезвиям из стали у8. Но в то же время, в пакете присутствует небольшой процент шх15 стали, что делает острие немного близким по хрупкости с лезвием из стали шх15. Стойкость к ударам бритвы добавляет сталь хвг и разбавляет стали так, что дает преимущество сразу в нескольких характеристиках бритвы. "Процентный состав сталей в дамасском лезвии: 65% - у8; 25% - хвг; 10% - шх15." И в совокупности с плотностью выдает максимальные результаты во всем.

Так же часто возникает разочарование при использовании опасных бритв изготовленных в некоторых Азиатских странах. У таких производителей можно приобрести недорогую бритву и иногда с очень нереальными геометрическими данными. Такие бритвы даже в сравнении с нержавеющими сильно проигрывают. Заточки не хватает, чтобы побриться один раз. Лезвие выкрашивается даже тогда, когда этого произойти просто не должно было. Дело в том, что подобные бритвы не шлифуются из стальной заготовки и тем более не имеют ничего общего с кузнечной ковкой и термообработкой. Клинки таких бритв получают методом литья для которого используется такой материал, как всем известный силумин и ему подобные. Это сплав алюминия с кремнием. Если сравнивать с бритвами, которые выпускались несколько веков назад в древнем Египте и Индии, лезвия которых изготавливались из меди то силумин можно считать вполне приемлемым сплавом для клинка бритвы.

По поводу добавления серебра в клинки Английских бритв считаю полным бредом. Это обыкновенный ход маркетологов на необразованное общество. Давайте разберем всего два фактора по которым серебро не могло добавляться в сталь. Температура плавления серебра составляет 962 градуса по Цельсию. Температура плавления стали составляет в среднем 1500 градусов по Цельсию. В итоге при попадании серебра в расплавленный металл произойдет его полное выгорание и серебро превратится в шлак. Но до сих пор многие верят маркетологам позапрошлого века.

Выбор естественно остается за потребителем. И только потребителю решать что он желает иметь.